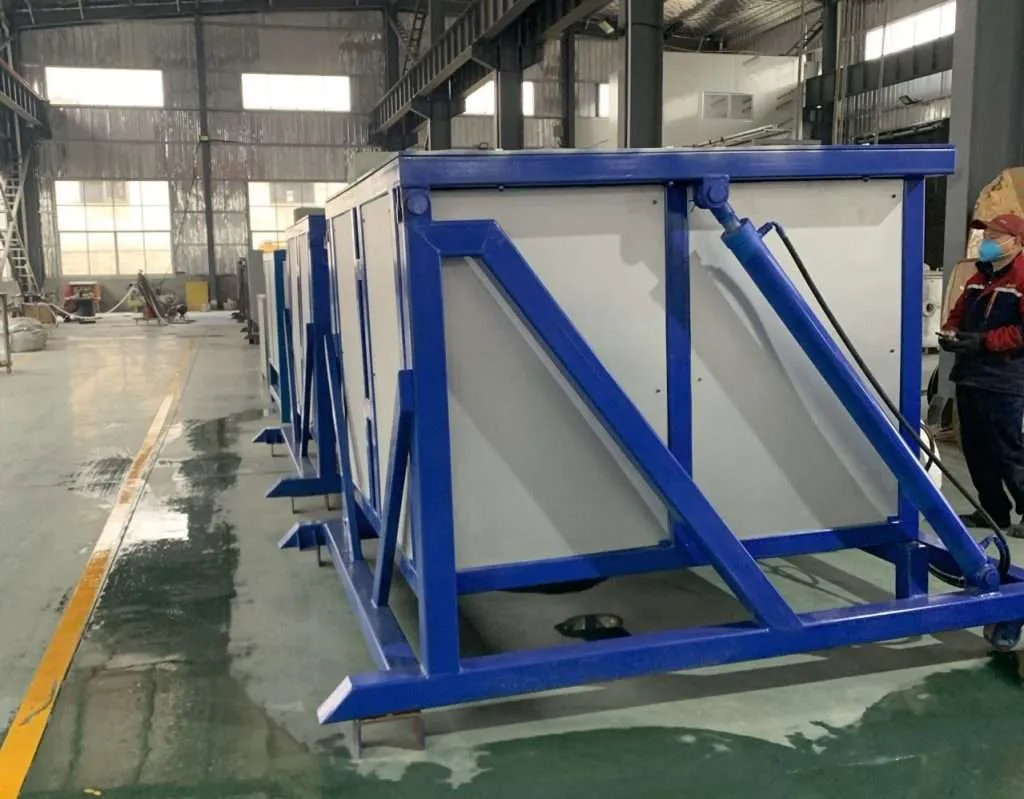

Produttore di forni di fusione per lega di zinco a induzione

Descrizione

Forno fusorio a induzione per leghe di zinco: la soluzione efficiente per la lavorazione dei metalli

Nel mondo in continua evoluzione della lavorazione dei metalli, efficienza e precisione sono fondamentali. Che tu sia un produttore su piccola scala o un impianto di produzione su larga scala, avere l'attrezzatura giusta può fare la differenza. Uno di questi macchinari cruciali è il forno fusorio ad induzione per leghe di zinco. Questa tecnologia avanzata ha rivoluzionato il modo in cui le leghe di zinco vengono fuse, colate e lavorate, offrendo vantaggi senza precedenti che la distinguono dai metodi di fusione tradizionali.

Che cos'è un forno fusorio a induzione per leghe di zinco?

An forno fusorio ad induzione per leghe di zinco è un'apparecchiatura specializzata progettata per fondere e mantenere lo stato fuso delle leghe di zinco utilizzando il principio di induzione elettromagnetica. A differenza dei forni convenzionali che si basano sul trasferimento di calore diretto tramite combustione o riscaldamento a resistenza, i forni a induzione generano calore all’interno del metallo stesso.

Come funziona un forno fusorio a induzione per leghe di zinco?

Il processo di fusione delle leghe di zinco in un forno a induzione si basa sul principio di induzione elettromagnetica. Ecco come funziona:

- Bobina di induzione: Nel cuore del forno si trova una bobina di induzione, generalmente costituita da tubi di rame. Questa bobina è collegata a un alimentatore a corrente alternata (CA) ad alta frequenza.

- Campo magnetico alternato: Quando la corrente alternata scorre attraverso la bobina di induzione, crea un campo magnetico alternato all'interno della camera del forno.

- Eddy Currents: Poiché la carica della lega di zinco è posizionata all'interno della camera del forno, il campo magnetico alternato induce correnti parassite all'interno del metallo stesso.

- Riscaldamento Joule: Queste correnti parassite incontrano resistenza mentre scorrono attraverso il metallo, provocando la generazione di calore a causa del Effetto termico Joule. Il calore viene distribuito uniformemente in tutto il metallo, provocandone la fusione dall'interno.

- Fondere e trattenere: Il forno a induzione può controllare con precisione la temperatura e la velocità di fusione, garantendo una fusione coerente ed efficiente della lega di zinco. Una volta fuso, il forno è in grado di mantenere lo stato fuso del metallo per tutto il tempo necessario.

Vantaggi dei forni fusori a induzione per leghe di zinco

Efficienza energetica: I forni a induzione sono altamente efficienti dal punto di vista energetico rispetto ai metodi di fusione tradizionali. Poiché il calore viene generato all'interno del metallo stesso, la perdita di energia è minima, con conseguenti notevoli risparmi sui costi e una riduzione dell'impatto ambientale.

Controllo preciso della temperatura: La temperatura del metallo fuso può essere controllata e mantenuta con precisione, garantendo una qualità costante e riducendo al minimo il rischio di surriscaldamento o surriscaldamento.

Processo di fusione pulito: I forni a induzione funzionano in un sistema chiuso, minimizzando l'esposizione ai contaminanti atmosferici e riducendo il rischio di ossidazione o altre reazioni chimiche che possono influenzare la qualità del metallo fuso.

Tassi di fusione rapidi: Forni ad induzione può fondere le leghe di zinco a una velocità molto più rapida rispetto ai forni convenzionali, aumentando la produttività e riducendo i tempi di lavorazione complessivi.

Versatilità: I forni a induzione possono gestire un'ampia gamma di composizioni di leghe di zinco, rendendoli adatti a varie applicazioni nell'industria della lavorazione dei metalli.

Applicazioni dei forni fusori ad induzione per leghe di zinco

Forni fusori ad induzione per leghe di zinco trovano applicazioni in numerosi settori, tra cui:

- Die Casting: Le leghe di zinco sono ampiamente utilizzate nell'industria della pressofusione per la produzione di componenti complessi e di alta precisione per vari settori, come quello automobilistico, elettronico e dei beni di consumo.

- Operazioni di fonderia: I forni a induzione vengono utilizzati nelle fonderie per la fusione e la fusione delle leghe di zinco in varie forme e dimensioni, rispondendo alle diverse esigenze industriali.

- zincatura: Le leghe di zinco svolgono un ruolo cruciale nel processo di zincatura, in cui i componenti in acciaio o ferro vengono rivestiti con uno strato protettivo di zinco per prevenire la corrosione. I forni a induzione garantiscono una fusione coerente ed efficiente della lega di zinco per questo processo.

- Sviluppo della lega: Il controllo preciso della temperatura e l'ambiente di fusione pulito offerti dai forni a induzione li rendono ideali per lo sviluppo e il test di nuove composizioni di leghe di zinco.

Scelta del giusto forno fusorio a induzione per leghe di zinco

Quando si sceglie un forno fusorio ad induzione per leghe di zinco è necessario considerare diversi fattori:

- Ultra-Grande: Determinare la capacità di fusione richiesta in base alle vostre esigenze produttive e al volume di lega di zinco da lavorare.

- Requisiti energetici e pneumatici: Valuta l'alimentazione elettrica disponibile e scegli un forno che soddisfi le tue esigenze elettriche garantendo al tempo stesso un funzionamento efficiente.

- Intervallo di temperatura: Assicurarsi che il forno possa raggiungere e mantenere l'intervallo di temperatura desiderato per la fusione e il mantenimento della composizione specifica della lega di zinco.

- Automazione e controllo: Considera il livello di funzionalità di automazione e controllo richieste per il tuo processo di produzione, come profili di temperatura programmabili, registrazione dei dati e funzionalità di monitoraggio remoto.

- Caratteristiche di sicurezza: Dare priorità a forni dotati di solide caratteristiche di sicurezza, compresi sistemi di arresto di emergenza, protezione dal surriscaldamento e isolamento e schermatura adeguati.

- Manutenzione e supporto: Valutare la reputazione del produttore, la disponibilità di pezzi di ricambio e i servizi di supporto tecnico per garantire un funzionamento affidabile e a lungo termine.

- Quali tipi di leghe di zinco possono essere fuse in un forno ad induzione? Forni ad induzione sono versatili e possono essere utilizzati per fondere un'ampia varietà di leghe di zinco, comprese le leghe per pressofusione come Zamak, nonché altre leghe specializzate a base di zinco utilizzate in diversi settori. L'alta frequenza utilizzata nei forni a induzione è adatta per raggiungere i punti di fusione di queste varie leghe senza contaminare il metallo, a differenza di altri forni che possono utilizzare metodi di riscaldamento per contatto.

- Come si effettua la manutenzione di un forno fusorio a induzione per leghe di zinco? Una manutenzione regolare è fondamentale per garantire che il forno funzioni in modo efficiente e abbia una lunga durata. Le attività di manutenzione possono includere:

- Controllo e serraggio delle connessioni: Ispezionare e garantire regolarmente che i collegamenti elettrici siano serrati per evitare perdite di potenza e potenziali pericoli.

- Manutenzione del sistema di raffreddamento: Mantenere il sistema di raffreddamento in buone condizioni, che spesso comporta il controllo delle perdite e la garanzia che il liquido di raffreddamento sia al livello e nelle condizioni corretti.

- Ispezione della bobina: La bobina di induzione deve essere ispezionata per eventuali crepe o usura poiché è un componente critico del forno.

- Pulizia: Rimuovere regolarmente eventuali detriti accumulati o fuoriuscite di metallo per prevenire danni e inefficienze.

- Ispezioni professionali: Chiedi a tecnici qualificati di eseguire ispezioni e calibrazioni periodiche per garantire che tutto funzioni correttamente e per risolvere eventuali problemi.

- Quali misure di sicurezza devono essere osservate quando si utilizza un forno fusorio a induzione per leghe di zinco?

- Formazione adeguata: Il forno deve essere utilizzato solo da personale addestrato.

- Dispositivi di protezione individuale (DPI): Gli operatori devono indossare DPI adeguati, come guanti resistenti al calore, occhiali di sicurezza e indumenti protettivi.

- Procedure di emergenza: Stabilire e mettere in pratica chiare procedure di emergenza per affrontare incidenti come fuoriuscite di metallo fuso o guasti elettrici.

- Controlli regolari: Implementare controlli regolari delle caratteristiche di sicurezza del forno, come pulsanti di arresto di emergenza, interblocchi di sicurezza e controlli della temperatura.

- Ventilazione: Assicurarsi che la struttura sia ben ventilata per prevenire l'accumulo di fumi che possono essere pericolosi quando i metalli vengono fusi.

I forno fusorio ad induzione per leghe di zinco è emerso come un punto di svolta nel settore della lavorazione dei metalli, offrendo efficienza, precisione e versatilità senza pari. Grazie alle sue capacità di risparmio energetico, al processo di fusione pulito e al controllo preciso della temperatura, questa tecnologia è diventata uno strumento indispensabile per i produttori che cercano di ottimizzare i propri processi produttivi e soddisfare i più elevati standard di qualità. Che tu sia coinvolto nella pressofusione, nelle operazioni di fonderia, nella zincatura o nello sviluppo di leghe, investire in un affidabile forno fusorio a induzione per leghe di zinco può fornire un vantaggio competitivo significativo e garantire risultati costanti e di alta qualità.