I forni per la fusione dei metalli a induzione sono ampiamente utilizzati nell'industria dei metalli per la fusione di vari tipi di metalli. Ecco dieci domande frequenti su questi forni:

- Cos’è un forno per la fusione dei metalli a induzione? An forno di fusione del metallo di induzione è un tipo di forno che utilizza l'induzione elettrica per riscaldare i metalli finché non si sciolgono. Il principio del riscaldamento a induzione prevede il passaggio di una corrente alternata (AC) ad alta frequenza attraverso una bobina, che genera un campo magnetico che induce correnti nel metallo, provocandone il riscaldamento e infine la fusione.

- Quali metalli possono essere fusi in un forno a induzione? I forni a induzione possono essere utilizzati per fondere un'ampia gamma di metalli e leghe, tra cui ferro, acciaio, acciaio inossidabile, rame, alluminio, oro, argento e vari metalli preziosi. L'idoneità per i diversi metalli dipende dal design e dalla potenza del forno specifico.

- Quanto è efficiente un forno per la fusione dei metalli a induzione rispetto ad altri tipi di forni? I forni ad induzione sono generalmente più efficienti dei tradizionali forni a combustione. Convertono l'energia elettrica in calore con perdite minime e il processo è generalmente più veloce e più controllabile. L’efficienza energetica può variare dal 60% fino all’85%, a seconda del design del forno e delle condizioni operative.

- È possibile utilizzare un forno a induzione per fusioni su piccola scala? Sì, sono disponibili piccoli forni a induzione per gioiellieri, artisti e piccoli laboratori che richiedono la fusione di piccole quantità di metallo. Le dimensioni possono variare da piccole unità da tavolo a sistemi più grandi, ma comunque relativamente compatti.

- Qual è la capacità di fusione di un forno ad induzione? La capacità di fusione dipende dalle dimensioni e dal design del forno a induzione. Possono variare da pochi chilogrammi per operazioni su piccola scala a molte tonnellate per applicazioni industriali.

- Come fa un forno a induzione a controllare la temperatura? I forni a induzione utilizzano tipicamente termocoppie e altri dispositivi di monitoraggio della temperatura, insieme a controller elettronici, per controllare con precisione la temperatura del metallo fuso. L'alimentazione può essere regolata in tempo reale per mantenere la temperatura desiderata.

- Esistono materiali che non possono essere fusi in un forno a induzione? La maggior parte dei metalli può essere fusa in un forno a induzione, ma alcuni materiali con punti di fusione molto elevati o quelli non conduttivi, come alcune ceramiche, non possono essere fusi direttamente mediante induzione. I metalli con punti di fusione molto elevati potrebbero richiedere forni a induzione specializzati progettati per raggiungere temperature più elevate.

- Quali sono i problemi di sicurezza legati all’utilizzo di un forno fusorio a induzione? Le principali preoccupazioni per la sicurezza riguardano le alte temperature e il rischio di ustioni o incendi. È necessario indossare dispositivi di protezione adeguati e seguire rigorosamente i protocolli di sicurezza. Inoltre, i forti campi magnetici generati dal forno possono influenzare i dispositivi elettronici e i supporti di memorizzazione magnetici e possono rappresentare un pericolo per i portatori di pacemaker.

- In che modo un forno a induzione influisce sulle proprietà del metallo da fondere? Poiché il riscaldamento a induzione è molto controllabile e può essere applicato in modo uniforme, può contribuire a garantire una qualità costante del metallo e può ridurre l'ossidazione fondendo il metallo in un'atmosfera controllata. Ciò può portare a fusioni più pulite con meno impurità.

- Quali sono i requisiti di manutenzione per un forno fusorio ad induzione? La manutenzione include l'ispezione regolare della bobina di induzione per individuare eventuali crepe o usura, il controllo dei sistemi di raffreddamento ad acqua per eventuali blocchi o perdite, la garanzia che tutti i collegamenti elettrici siano serrati e che l'alimentazione funzioni correttamente. Anche il crogiolo necessita di un'ispezione regolare per verificare l'usura e, se necessario, deve essere sostituito. Si consiglia una manutenzione regolare da parte di tecnici qualificati per ridurre al minimo i tempi di inattività e prolungare la durata dell'apparecchiatura.

I forni per la fusione dei metalli a induzione sono sistemi di fusione avanzati progettati per fondere il metallo utilizzando la tecnologia di riscaldamento a induzione. Di seguito si riportano alcuni aspetti di dettaglio riguardanti i forni per la fusione dei metalli ad induzione:

Principio di funzionamento:

Riscaldamento a induzione si verifica quando una corrente alternata (CA) passa attraverso un conduttore di rame a spirale, creando un campo magnetico rapidamente alternato. Questo campo penetra nel metallo all'interno della bobina, generando correnti elettriche all'interno del metallo, note come correnti parassite. La resistenza a queste correnti parassite all'interno del metallo produce calore, che a sua volta fonde il metallo.

Componenti:

An forno di fusione del metallo di induzione tipicamente è costituito dai seguenti componenti principali:

- Bobina di induzione: Realizzato in tubo di rame, crea il campo magnetico necessario per indurre correnti nel metallo.

- Alimentazione di laboratorio: Converte l'alimentazione CA alla frequenza necessaria e fornisce l'energia alla bobina.

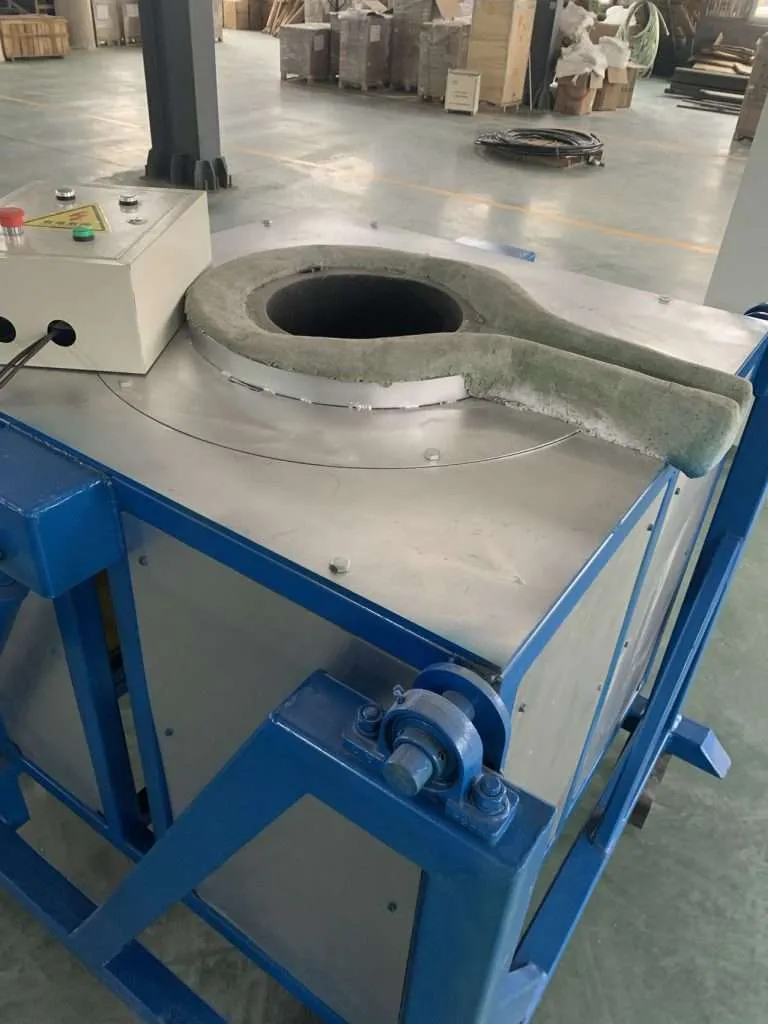

- Crogiuolo: Contenitore tipicamente in materiale refrattario o acciaio, nel quale viene posto e fuso il metallo.

- Conchiglia: Involucro protettivo che contiene la serpentina e il crogiolo, spesso dotato di sistemi di raffreddamento ad acqua per la gestione del calore.

vantaggi:

- EFFICIENZA: I forni a induzione possono convertire fino all'85% dell'energia consumata in calore utile.

- Control: Questi forni consentono un controllo preciso della temperatura e delle condizioni di fusione.

- Velocità: I metalli possono essere fusi rapidamente grazie all'applicazione diretta del calore.

- Pulizia: Il processo è più pulito rispetto ai forni tradizionali poiché non ci sono sottoprodotti della combustione.

- Ecologico: Nessuna emissione viene prodotta direttamente dal forno.

- Sicurezza: Sono più sicuri poiché non richiedono la manipolazione di gas infiammabili o materiali combustibili.

svantaggi:

- Costo: I costi di installazione iniziale e di manutenzione possono essere più elevati rispetto ai forni convenzionali.

- Consumo di energia: Sebbene siano efficienti, possono richiedere molta energia, il che può essere costosa a seconda delle tariffe elettriche locali.

- Livello di abilità: Gli operatori devono essere adeguatamente formati per gestire e mantenere questi sistemi.

applicazioni:

- Metalli preziosi: Spesso utilizzato nell'industria della gioielleria per la fusione di oro, argento e platino.

- Metalli ferrosi: Utilizzato per la fusione di ferro, acciaio e acciaio inossidabile sia nelle operazioni di fonderia che di produzione dell'acciaio.

- Metalli non ferrosi: Adatto per la fusione di metalli come alluminio, rame e ottone.

- Riciclaggio: I forni a induzione sono comuni negli impianti di riciclaggio dei metalli grazie alla loro efficienza e capacità di gestire vari tipi di metalli.

Considerazioni economiche:

Forni per la fusione dei metalli ad induzione, sebbene potenzialmente più costosi da installare, possono portare a una riduzione dei costi di fusione nel tempo grazie alla loro efficienza energetica e alla velocità di fusione. La scelta di un forno a induzione rispetto ad altri tipi dipende da fattori come il tipo di metallo da fondere, la velocità di fusione richiesta, i costi energetici e considerazioni ambientali.