Preriscaldamento a induzione prima della saldatura per riscaldatore antistress

Perché utilizzare il preriscaldamento a induzione prima della saldatura? Il preriscaldamento a induzione può rallentare la velocità di raffreddamento dopo la saldatura. È utile sfuggire all'idrogeno diffuso nel metallo di saldatura ed evitare crepe indotte dall'idrogeno. Allo stesso tempo, riduce anche la tenuta della saldatura e il livello di indurimento della zona interessata dal calore, migliorando la resistenza alle incrinature del giunto saldato.

Il preriscaldamento a induzione può rallentare la velocità di raffreddamento dopo la saldatura. È utile sfuggire all'idrogeno diffuso nel metallo di saldatura ed evitare crepe indotte dall'idrogeno. Allo stesso tempo, riduce anche la tenuta della saldatura e il livello di indurimento della zona interessata dal calore, migliorando la resistenza alle incrinature del giunto saldato.

Il preriscaldamento a induzione può ridurre lo stress di saldatura. La differenza di temperatura (nota anche come gradiente di temperatura) tra i saldatori nell'area di saldatura può essere ridotta mediante un preriscaldamento a induzione uniformemente locale o totale. In questo modo, da un lato si riduce lo stress di saldatura, dall'altro si riduce la velocità di deformazione della saldatura, il che è vantaggioso per evitare cricche di saldatura.

Il preriscaldamento a induzione può ridurre il grado di vincolo delle strutture saldate, è particolarmente ovvio ridurre il vincolo del giunto angolare. Con l'aumento della temperatura di preriscaldamento ad induzione, l'incidenza della cricca diminuisce.

Temperatura di preriscaldamento a induzione e temperatura dell'interstrato (Nota: quando si esegue la saldatura multistrato e multi-pass sulla saldatura, la temperatura più bassa della saldatura frontale è chiamata temperatura dell'interstrato quando si salda il post-saldatura. Per i materiali che richiedono la saldatura di preriscaldamento a induzione , quando è richiesta la saldatura multistrato, la temperatura dell'interstrato deve essere uguale o leggermente superiore alla temperatura di preriscaldamento a induzione.Se la temperatura dell'interstrato è inferiore alla temperatura di preriscaldamento a induzione, deve essere nuovamente preriscaldato a induzione.

Inoltre, l'uniformità della temperatura di preriscaldamento a induzione nella direzione dello spessore della lamiera d'acciaio e nell'area di saldatura ha un effetto importante sulla riduzione delle sollecitazioni di saldatura. La larghezza del preriscaldamento ad induzione locale deve essere determinata in base al vincolo del saldatore, generalmente tre volte lo spessore della parete attorno alla zona di saldatura e non inferiore a 150-200 mm. Se il preriscaldamento ad induzione non è uniforme, non solo non ridurrà lo stress di saldatura ma aumenterà lo stress di saldatura.

Come trovare la soluzione di preriscaldamento a induzione adatta?

Nella scelta dell'attrezzatura di preriscaldamento a induzione appropriata, considerare principalmente i seguenti aspetti:

La forma e le dimensioni del pezzo riscaldato.: Il pezzo in lavorazione di grandi dimensioni, il materiale della barra, il materiale solido, devono essere selezionati a potenza relativa, apparecchiature di riscaldamento a induzione a bassa frequenza; Se il pezzo è piccolo, tubo, piastra, ingranaggio, ecc., è necessario selezionare l'apparecchiatura di preriscaldamento a induzione con bassa potenza relativa e alta frequenza.

La profondità e l'area da riscaldare: profondità di riscaldamento profonda, ampia area, riscaldamento generale, dovrebbero scegliere apparecchiature di riscaldamento a induzione di grande potenza e bassa frequenza; Profondità di riscaldamento ridotta, area ridotta, riscaldamento locale, selezione di potenza relativamente piccola, apparecchiature di preriscaldamento a induzione ad alta frequenza.

La velocità di riscaldamento richiesta: se la velocità di riscaldamento è elevata, è necessario selezionare l'apparecchiatura di riscaldamento a induzione con potenza relativamente grande e frequenza relativamente alta.

Orario di lavoro continuo dell'attrezzatura: l'orario di lavoro continuo è lungo, selezionare apparecchiature di preriscaldamento a induzione di potenza leggermente più grandi.

Distanza tra la testina di riscaldamento a induzione e la macchina a induzione: una connessione lunga, anche l'uso di una connessione via cavo raffreddata ad acqua, dovrebbe essere una macchina di preriscaldamento a induzione di potenza relativamente grande.

Riscaldamento a induzione: come funziona?

Sistemi di riscaldamento ad induzione utilizzare il riscaldamento senza contatto. Inducono il calore elettromagneticamente anziché utilizzare un elemento riscaldante a contatto con una parte per condurre il calore, come fa il riscaldamento a resistenza. Il riscaldamento a induzione funziona più come un forno a microonde: l'apparecchio rimane freddo mentre il cibo cuoce dall'interno.

In un esempio industriale di riscaldamento a induzione, il calore viene indotto nella parte ponendola in un campo magnetico ad alta frequenza. Il campo magnetico crea correnti parassite all'interno del pezzo, eccitando le molecole del pezzo e generando calore. Poiché il riscaldamento avviene leggermente al di sotto della superficie metallica, non viene sprecato calore.

La somiglianza del riscaldamento a induzione con il riscaldamento a resistenza è che la conduzione è necessaria per riscaldare attraverso la sezione o la parte. L'unica differenza è la fonte di calore e le temperature dell'utensile. Il processo di induzione si riscalda all'interno della parte e il processo di resistenza si riscalda sulla superficie della parte. La profondità del riscaldamento dipende dalla frequenza. L'alta frequenza (ad es. 50 kHz) riscalda vicino alla superficie, mentre la bassa frequenza (ad es. 60 Hz) penetra più in profondità nella parte, posizionando la fonte di riscaldamento fino a 3 mm di profondità, che consente il riscaldamento di parti più spesse. La bobina di induzione non si riscalda perché il conduttore è grande per la corrente trasportata. In altre parole, la bobina non ha bisogno di riscaldarsi per riscaldare il pezzo.

Componenti del sistema di riscaldamento a induzione

I sistemi di riscaldamento a induzione possono essere raffreddati ad aria oa liquido, a seconda dei requisiti dell'applicazione. Un componente chiave comune a entrambi i sistemi è la bobina di induzione utilizzata per generare calore all'interno della parte.

Sistema raffreddato ad aria. Un tipico sistema raffreddato ad aria è costituito da una fonte di alimentazione, una coperta a induzione e i relativi cavi. La coperta a induzione è costituita da una bobina a induzione circondata da isolamento e cucita in un manicotto in Kevlar sostituibile ad alta temperatura.

Questo tipo di sistema di induzione può includere un controller per monitorare e controllare automaticamente la temperatura. Un sistema non dotato di controller richiede l'uso di un indicatore di temperatura. Il sistema potrebbe anche includere un interruttore on-off remoto. I sistemi raffreddati ad aria possono essere utilizzati per applicazioni fino a 400 gradi F, designandolo come sistema di solo preriscaldamento.

Sistema raffreddato a liquido. Poiché il liquido si raffredda in modo più efficiente dell'aria, questo tipo di sistema di riscaldamento a induzione è adatto per applicazioni che richiedono temperature più elevate, come il preriscaldamento ad alta temperatura e la distensione. Le principali differenze rispetto a un sistema raffreddato ad aria sono l'aggiunta di un raffreddatore ad acqua e l'uso di un tubo flessibile raffreddato a liquido che alloggia la bobina di induzione. I sistemi raffreddati a liquido generalmente utilizzano anche un regolatore di temperatura e un registratore di temperatura integrato, componenti particolarmente importanti nelle applicazioni di distensione.

La tipica procedura di distensione richiede un passaggio da 600 a 800 gradi F, seguito da una rampa o da un aumento controllato della temperatura fino a una temperatura di ammollo di circa 1,250 gradi. Dopo un tempo di attesa, la parte viene controllata raffreddata a una temperatura compresa tra 600 e 800 gradi. Il registratore di temperatura raccoglie i dati sull'effettivo profilo di temperatura del pezzo in base all'ingresso di una termocoppia, un requisito di garanzia della qualità per le applicazioni di distensione. Il tipo di lavoro e il codice applicabile determinano la procedura vera e propria.

I vantaggi del riscaldamento a induzione

Il riscaldamento a induzione offre numerosi vantaggi, tra cui una buona uniformità e qualità del calore, tempi di ciclo ridotti e materiali di consumo di lunga durata. Il riscaldamento a induzione è anche sicuro, affidabile, facile da usare, efficiente dal punto di vista energetico e versatile.

Uniformità e Qualità. Il riscaldamento a induzione non è particolarmente sensibile al posizionamento o alla spaziatura della bobina. In generale, le bobine devono essere distanziate in modo uniforme e centrate sul giunto di saldatura. Sui sistemi così equipaggiati, un termoregolatore può stabilire la potenza richiesta in modo analogico, fornendo la potenza appena sufficiente per mantenere il profilo di temperatura. La fonte di alimentazione fornisce energia durante l'intero processo.

Tempo di ciclo. Il metodo di induzione del preriscaldamento e della distensione fornisce un tempo di raggiungimento della temperatura relativamente rapido. Nelle applicazioni più spesse, come le linee di vapore ad alta pressione, il riscaldamento a induzione può ridurre di due ore il tempo di ciclo. È possibile ridurre il tempo di ciclo dalla temperatura di controllo alla temperatura di ammollo.

Tempo di ciclo. Il metodo di induzione del preriscaldamento e della distensione fornisce un tempo di raggiungimento della temperatura relativamente rapido. Nelle applicazioni più spesse, come le linee di vapore ad alta pressione, il riscaldamento a induzione può ridurre di due ore il tempo di ciclo. È possibile ridurre il tempo di ciclo dalla temperatura di controllo alla temperatura di ammollo.

Materiali di consumo. L'isolamento utilizzato nel riscaldamento a induzione è facile da fissare ai pezzi e può essere riutilizzato più volte. Inoltre, le bobine di induzione sono robuste e non richiedono fili fragili o materiali ceramici. Inoltre, poiché le bobine di induzione ei connettori non funzionano a temperature elevate, non sono soggetti a degradazione.

Facilità d'uso. Uno dei principali vantaggi del preriscaldamento a induzione e della distensione è la sua semplicità. L'isolamento e i cavi sono semplici da installare e in genere richiedono meno di 15 minuti. In alcuni casi, l'uso dell'attrezzatura a induzione può essere insegnato in un giorno.

Efficienza Energetica. La fonte di alimentazione dell'inverter è efficiente al 92%, un vantaggio fondamentale in un'era di costi energetici alle stelle. Inoltre, il processo di riscaldamento a induzione è efficiente per oltre l'80%. Per quanto riguarda la potenza assorbita, il processo di induzione richiede solo una linea da 40 A per 25 kW di potenza.

Sicurezza. Il preriscaldamento e la riduzione dello stress attraverso il metodo di induzione sono a misura di lavoratore. Il riscaldamento a induzione non richiede elementi riscaldanti e connettori caldi. Pochissimo particolato aereo è associato alle coperte isolanti e l'isolamento stesso non è esposto a temperature superiori a 1,800 gradi, il che può causare la decomposizione dell'isolamento in polvere che i lavoratori possono inalare.

Affidabilità. Uno dei fattori più importanti che incidono sulla produttività nell'alleviare lo stress è un ciclo ininterrotto. Nella maggior parte dei casi l'interruzione del ciclo significa che il trattamento termico dovrà essere ripetuto, il che è significativo quando un ciclo termico può richiedere un giorno per essere completato. I componenti del sistema di riscaldamento a induzione rendono improbabili le interruzioni del ciclo. Il cablaggio per l'induzione è semplice, il che rende meno probabile che si guasti. Inoltre, non vengono utilizzati contattori per controllare l'apporto di calore alla parte.

Versatilità. Oltre a utilizzare sistemi di riscaldamento a induzione per preriscaldare e distendere il tubo, gli utenti hanno adattato il processo per saldature, gomiti, valvole e altre parti. Uno degli aspetti del riscaldamento a induzione che lo rende attraente per forme complesse è la capacità di regolare le bobine durante il processo di riscaldamento per accogliere parti uniche e dissipatori di calore. L'operatore può avviare il processo, determinare gli effetti del processo di riscaldamento in tempo reale e modificare la posizione della bobina per cambiare il risultato. I cavi di induzione possono essere movimentati senza attendere il raffreddamento ad aria a fine ciclo.

Riscaldamento a induzione prima delle applicazioni di saldatura

Questa tecnologia si è dimostrata valida su numerosi progetti, tra cui oleodotti e gasdotti, costruzione di attrezzature pesanti e manutenzione e riparazione di attrezzature minerarie.

Oleodotto. Un'operazione di manutenzione dell'oleodotto nordamericano necessaria per riscaldare il tubo prima di saldare manicotti o raccordi di riparazione dell'accerchiamento ai 48 pollici dell'oleodotto. circonferenza. Mentre i lavoratori potevano effettuare molte riparazioni senza dover interrompere il flusso dell'olio o drenarlo dal tubo, la presenza del grezzo stesso ostacolava l'efficienza della saldatura perché l'olio che scorreva assorbiva il calore. Le torce al propano richiedevano una costante interruzione della saldatura per mantenere il calore e il riscaldamento della resistenza, pur fornendo calore continuo, spesso non era in grado di soddisfare le temperature di saldatura richieste.

I lavoratori hanno utilizzato due sistemi da 25 kW con caucciù paralleli per ottenere una temperatura di preriscaldamento di 125 gradi sulle riparazioni dei manicotti di accerchiamento. Di conseguenza, hanno ridotto il tempo di ciclo da otto a 12 ore a quattro ore per saldatura circonferenziale.

I lavoratori hanno utilizzato due sistemi da 25 kW con caucciù paralleli per ottenere una temperatura di preriscaldamento di 125 gradi sulle riparazioni dei manicotti di accerchiamento. Di conseguenza, hanno ridotto il tempo di ciclo da otto a 12 ore a quattro ore per saldatura circonferenziale.

Il preriscaldamento per la riparazione di un raccordo STOPPLE (una giunzione a T con valvola) è stato ancora più impegnativo a causa del maggiore spessore della parete del raccordo. Con il riscaldamento a induzione, tuttavia, l'azienda ha utilizzato quattro sistemi da 25 kW con una configurazione a tappeto in parallelo. Hanno utilizzato due sistemi su ciascun lato della T. Un sistema è stato utilizzato sulla linea principale per preriscaldare l'olio e il secondo è stato utilizzato per preriscaldare la T in corrispondenza del giunto di saldatura circonferenziale. La temperatura di preriscaldamento era di 125 gradi. Ciò ha ridotto il tempo di saldatura da 12 a 18 ore a sette ore per saldatura circonferenziale.

Gasdotto naturale. Un progetto di costruzione di un gasdotto per il gas naturale ha comportato la costruzione di un gasdotto del diametro di 36 cm e dello spessore di 0.633 pollici dall'Alberta, in Canada, a Chicago. In un tratto di questo gasdotto, l'appaltatore della saldatura ha utilizzato due generatori da 25 kW montati su un trattore con le coperte a induzione attaccate ai bracci per velocità e comodità. Le fonti di energia hanno preriscaldato entrambi i lati del giunto del tubo. Fondamentali per questo processo erano la velocità e il controllo affidabile della temperatura. Poiché il contenuto di lega aumenta nei materiali per ridurre il peso e il tempo di saldatura e per aumentare la durata delle parti, il controllo delle temperature di preriscaldamento diventa più critico. Questa applicazione di riscaldamento a induzione ha richiesto meno di tre minuti per ottenere la temperatura di preriscaldamento di 250 gradi.

Equipaggiamento pesante. Un produttore di attrezzature pesanti spesso saldava i denti dell'adattatore sui bordi della benna del caricatore. L'assieme saldato a punti era stato spostato avanti e indietro in un grande forno, richiedendo all'operatore di saldatura di attendere mentre la parte veniva riscaldata ripetutamente. Il produttore ha scelto di provare il riscaldamento a induzione per preriscaldare il gruppo per impedire il movimento del prodotto.

Il materiale aveva uno spessore di 4 pollici con un'elevata temperatura di preriscaldamento richiesta a causa del contenuto di lega. Sono state sviluppate coperte a induzione personalizzate per soddisfare i requisiti dell'applicazione. L'isolamento e il design della bobina hanno fornito l'ulteriore vantaggio di schermare l'operatore dal calore radiante della parte. Nel complesso, le operazioni sono state notevolmente più efficienti, riducendo i tempi di saldatura e mantenendo la temperatura durante tutto il processo di saldatura.

Attrezzature minerarie. Una miniera aveva riscontrato problemi di cracking a freddo e inefficienza del preriscaldamento utilizzando riscaldatori a propano nelle operazioni di riparazione delle attrezzature minerarie. Gli operatori di saldatura dovevano rimuovere frequentemente una coperta isolante convenzionale dalla parte spessa per applicare calore e mantenere la parte alla temperatura corretta.

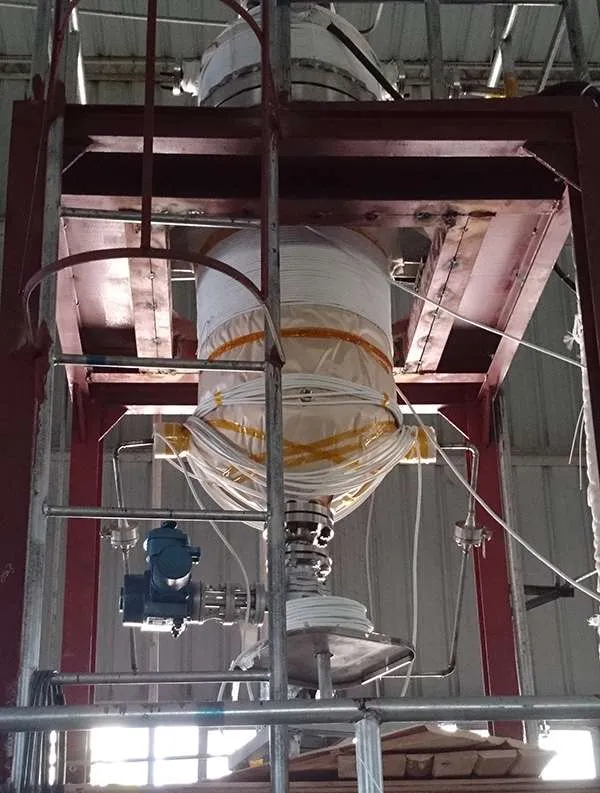

La coperta di preriscaldamento a induzione mantiene la temperatura del bordo della benna durante l'attacco dei denti.

La miniera ha deciso di provare il riscaldamento a induzione utilizzando coperte piatte raffreddate ad aria per preriscaldare le parti prima della saldatura. Il processo di induzione ha applicato rapidamente il calore alla parte. Potrebbe anche essere utilizzato continuamente durante il processo di saldatura. Il tempo di riparazione della saldatura è stato ridotto del 50%. Inoltre, la fonte di alimentazione era dotata di un regolatore di temperatura per mantenere la parte alla temperatura desiderata. Questa rilavorazione quasi eliminata causata dal cracking a freddo.

Centrale elettrica. Un costruttore di centrali elettriche stava costruendo una centrale elettrica a gas naturale in California. I produttori di caldaie e gli installatori di tubi avevano subito ritardi nella costruzione a causa dei metodi di preriscaldamento e di distensione che stavano impiegando sulle linee del vapore dell'impianto. L'azienda ha introdotto la tecnologia del riscaldamento a induzione nel tentativo di aumentare l'efficienza, in particolare per il lavoro su linee di vapore medio-grandi, poiché questi pezzi richiedono il maggior tempo di trattamento termico richiesto in un cantiere.

La semplicità di avvolgere le coperte a induzione attorno a forme complesse, come in questa centrale elettrica a gas naturale, può ridurre i tempi di trattamento termico.

Su un tipico 16 pollici. Wedolet con 2 pollici. spessore della parete, il riscaldamento a induzione è stato in grado di ridurre di due ore il tempo per raggiungere la temperatura (600 gradi) e un'altra ora per raggiungere la temperatura di immersione (da 600 gradi a 1,350 gradi) per alleviare lo stress.