Risparmio energetico presso il essiccazione a induzione del grano con metodo di riscaldamento a induzione

Ogni anno il Kazakistan produce circa 17-19 milioni di tonnellate di grano a peso pulito, esporta circa 5 milioni di tonnellate di grano e il volume medio del consumo interno raggiunge i 9-11 milioni di tonnellate. L'ulteriore sviluppo dell'industria del grano e la promozione dell'esportazione del grano richiedono lo sviluppo dell'infrastruttura di stoccaggio, trasporto e essiccazione del grano, compresa la costruzione di nuovi e la ricostruzione dei vecchi silos di grano, la costruzione di terminali portuali e l'acquisto di navi da carico secco e vettori di cereali (Baum, 1983). È necessario modernizzare l'industria e il compito richiede un impegno intenso da parte dei produttori di cereali statali e nazionali.

I partecipanti all'Astana Kazakh Grain Forum V KAZGRAIN-2012 hanno discusso lo stato attuale del mercato dei cereali, le tendenze e le aspettative sui prezzi, nonché le problematiche complesse della logistica e delle infrastrutture. È stato notato che 10 anni fa il Kazakistan non poteva essere considerato un esportatore di cereali, mentre attualmente le questioni relative alle esportazioni sono riconosciute come prioritarie. E la produzione e l'essiccazione del grano occupa uno dei posti principali sia nel complesso agroindustriale che nell'economia nel suo complesso.

L'analisi dell'esperienza di molte imprese manifatturiere nella lavorazione dei cereali post-raccolta dimostra che il compito principale per garantire la sicurezza e la qualità dei semi appena raccolti è la loro essiccazione. L'importanza dell'essiccazione del grano aumenta nella zona umida: il ritardo nell'essiccazione o l'esecuzione di questa operazione con violazione dei regimi tecnologici causa inevitabilmente perdite di raccolto. Secondo le ricerche in umidità del 25-28% di mucchio durante tre giorni la germinazione diminuisce nel 20%. E le perdite di sostanza secca fanno 0.7-1% al giorno quando l'umidità del mucchio di grano è del 37% (Ginzburg, 1973).

I fattori importanti per un uso efficiente degli essiccatori in agricoltura sono la fornitura di una maggiore qualità del grano, l'aumento della larghezza di banda delle unità e la riduzione dei costi energetici. La base per migliorare l'efficacia degli essiccatori esistenti in agricoltura è garantire una rimozione sufficiente e stabile dell'umidità da un metro cubo nelle telecamere degli essiccatoi per cereali. Uno dei motivi che lo impediscono è che le unità di raffreddamento, integrate nell'albero di essiccazione, non creano le condizioni ottimali per il raffreddamento del pieno fiore e quindi riducono il volume effettivo dell'albero di essiccazione e la rimozione dell'umidità da un metro cubo della telecamera.

Dal 2010 la produzione di grano mostra un trend di crescita stabile: la superficie coltivata è aumentata del 17%, la resa è aumentata del 25% e la resa totale - del 52%. Al 1 gennaio 2012 il Kazakistan aveva 258 silos con una capacità di stoccaggio di 14 771.3 migliaia di tonnellate e ascensori con una capacità di stoccaggio di 14 127.8 migliaia di tonnellate. L'aumento della resa e del raccolto lordo richiede il miglioramento della tecnologia di essiccazione per evitare perdite di raccolto e mantenere la qualità del grano.

Il metodo più prospettico per l'essiccazione del grano e la rimozione dell'umidità è il metodo di riscaldamento a induzione che rimane poco studiato e raramente utilizzato nella pratica a causa di notevoli imperfezioni nelle tecnologie di produzione dei convertitori di frequenza. Sebbene il apparecchiature di riscaldamento a induzione la produzione è attualmente in via di sviluppo e il suo utilizzo nella pratica dell'essiccazione dei cereali diventa più preferibile rispetto ai metodi di riscaldamento tradizionali (Zhidko, 1982).

Attualmente il riscaldamento a induzione viene utilizzato per l'indurimento superficiale dei prodotti in acciaio, mediante riscaldamento per deformazione plastica (forgiatura, stampaggio, stampaggio, ecc.), Fusione di metalli, trattamento termico (ricottura, tempra, normalizzazione, tempra), saldatura, saldatura, brasatura , metalli. Il riscaldamento a induzione indiretta viene utilizzato per il riscaldamento di apparecchiature tecnologiche (tubazioni, serbatoi, ecc.), Riscaldamento di liquidi, essiccazione di rivestimenti e materiali (ad esempio, legno). Il parametro più importante degli impianti di riscaldamento a induzione è la frequenza. Per ogni processo (indurimento superficiale, tramite riscaldamento) esiste una gamma di frequenze ottimale, fornendo le migliori prestazioni tecnologiche ed economiche. Le frequenze da 50Hz a 5 MHz vengono utilizzate per il riscaldamento a induzione.

I vantaggi del riscaldamento a induzione includono quanto segue:

- La trasmissione di energia elettrica direttamente nel corpo riscaldante consente di implementare il riscaldamento diretto dei materiali, quindi la velocità di riscaldamento è

- La trasmissione di energia elettrica direttamente nel corpo scaldante non necessita di dispositivi di contatto. Questo è utile per la linea automatizzata

- Quando un materiale riscaldante è un dielettrico, ad esempio un grano, la potenza viene distribuita uniformemente su tutto il volume del materiale riscaldante. Di conseguenza, questo metodo di induzione fornisce un rapido riscaldamento di

- Il riscaldamento a induzione nella maggior parte dei casi può aumentare la produttività e migliorare le condizioni di lavoro. Il dispositivo di induzione può essere considerato come una sorta di trasformatore, quando l'avvolgimento primario (induttore) è collegato alla fonte di alimentazione CA e il materiale di riscaldamento funge da secondario

La riduzione dei costi dell'intera installazione richiede lo sviluppo e l'implementazione di riscaldatori a induzione di semplice design.

La principale differenza tra il riscaldamento a induzione e i metodi tradizionali di essiccazione risiede nel riscaldamento volumetrico. Il calore penetra nel prodotto (materiale) non dalla superficie; si forma in tutto il volume in una volta, questo processo permette di essiccare il grano in modo efficace con un basso consumo energetico. La distribuzione uniforme dell'umidità avviene in un materiale essiccato durante il processo di induzione del riscaldamento. L'induzione non presuppone il trasferimento di calore dal riscaldatore a un materiale. Mentre si utilizzano altri metodi di essiccazione è necessario riscaldare l'aria, quindi trasferire il calore dall'aria calda al materiale. In ogni fase - riscaldamento dell'aria, suo trasporto e trasferimento di calore ai prodotti - le perdite di calore sono inevitabili.

Al giorno d'oggi le imprese in Kazakistan praticamente non utilizzano riscaldatori a induzione poiché sono molto costosi. Vecchi modelli di lampade di macchine di riscaldamento a induzione sono obsoleti e non vengono prodotti.

Essiccazione del grano mediante riscaldamento a induzione. Essiccazione nello strato cadente

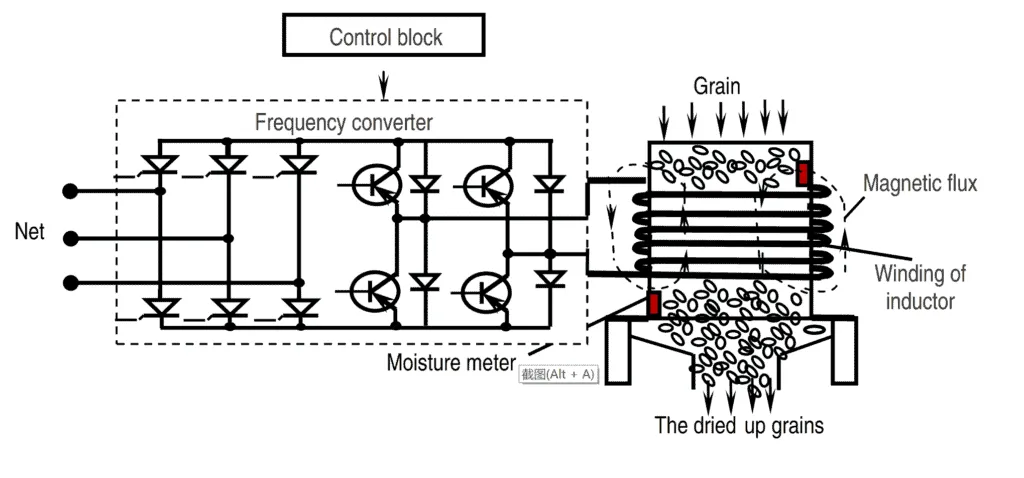

Suggeriamo il metodo di riscaldamento a induzione dell'essiccazione del grano (Figura 1) dove il materiale del grano passa, guidato dalla forza di gravità, attraverso l'albero di essiccazione. Nella parte superiore dell'essiccatore il grano viene caricato da trasportatori a tazze o altri dispositivi di trasporto; quindi il grano entra nella torre di essiccazione. Nella telecamera della torre di essiccazione l'induttore, collegato al convertitore di frequenza, crea un campo elettromagnetico (flusso) di alta frequenza.

Essiccazione in strato cadente. Lo strato in caduta rappresenta un flusso di grano in movimento gravitazionale altamente scaricato, parzialmente compensato dal flusso di gas verso l'alto (frenatura aerodinamica). La vera concentrazione di grano aumenta nel corso del movimento. Essiccazione in strato sospeso. Lo stato di sospensione del grano si ottiene nel flusso di gas in aumento quando si aumenta la velocità di alimentazione. Nel processo l'intera superficie del grano è coinvolta nello scambio di calore e umidità con il gas. Il tempo di permanenza del grano nel tubo pneumatico non supera alcuni secondi; la temperatura dell'agente essiccante fa 350-400 ° C. Tuttavia, la riduzione dell'umidità ammonta a una frazione percento. Pertanto, l'apparecchiatura con strati ponderati di grano non viene utilizzata come essiccatore separato, ma come elemento di essiccatore combinato a più camere.

Conclusione

Oggi le aziende agricole e gli ascensori sono attrezzati principalmente dagli essiccatori a pozzo a flusso diretto. Questi essiccatori suggeriscono una notevole irregolarità nel riscaldamento e nell'essiccazione del grano, che a sua volta causa notevoli costi di essiccazione termica. Il motivo principale qui è l'imperfezione nel fornire l'agente essiccante e l'aria atmosferica agli strati disidratanti di grano.

Una condizione importante per un lavoro di qualità degli essiccatoi per cereali è un raffreddamento efficiente del grano essiccato. Secondo il piano, i dispositivi di raffreddamento degli essiccatoi per cereali sono progettati in modo che la temperatura del grano in uscita non superi la temperatura dell'aria atmosferica di oltre 10 ° C. Tuttavia, in pratica, questo valore raggiunge più di 12 ° C quando la temperatura dell'aria è superiore a 15 ° C. Anche i moderni essiccatoi per cereali forniscono notevoli irregolarità nel raffreddamento dei singoli strati di grano. Nel contesto discusso l'applicazione dell'essiccazione per riscaldamento a induzione può essere il modo più adatto in termini di produttività, qualità ed efficienza dei costi.

Riferimenti

Baum, A., 1983. Essiccazione del grano [in russo], Mosca: Kolos

Ginzburg, A., 1973. Elementi essenziali di teoria e tecnologia nell'essiccazione dei prodotti alimentari [in russo], Mosca: industria alimentare

Zhidko, V., 1982. Essiccazione e essiccazione del grano [in russo], Mosca: Kolos