Tipping del catetere di alluminio di riscaldamento di induzione con le unità di riscaldamento di IGBT

Obiettivo: riscaldare uno stampo ribaltabile per catetere in alluminio a una temperatura superiore a 2850F entro 2-5 secondi per la formazione del materiale del catetere. Attualmente, il riscaldamento viene eseguito in 15 secondi con apparecchiature a induzione meno recenti. Il cliente vorrebbe utilizzare apparecchiature a induzione allo stato solido per ridurre i tempi di riscaldamento e sviluppare un processo più efficiente.

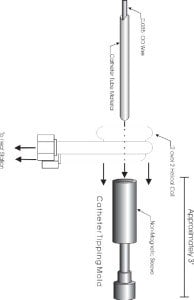

Materiale: matrice di ribaltamento del catetere in alluminio che misura 3/8 "OD e 2" di lunghezza con un manicotto non magnetico sopra la zona termica. Il materiale del catetere è stato descritto come simile alla plastica poliuretanica. Inoltre, un filo di acciaio del diametro di 0.035 pollici è stato inserito nel tubo del catetere per evitare il collasso.

Temperatura: 5000F

Applicazione: è stato determinato che l'alimentatore a induzione a stato solido DW-UHF-4.5kW produce i seguenti risultati in modo più efficiente:

Un tempo di riscaldamento di 3.3 secondi per raggiungere 5000F e formare il catetere è stato ottenuto mediante l'uso di una bobina elicoidale da due (2) su due (2) giri.

Un catetere di qualità è stato formato premendo 1/2 "del tubo di poliuretano nello stampo mantenendo la forma attraverso l'uso di un filo da 0.035" per evitare il collasso del tubo.

I risultati di laboratorio mostrano che è stata ottenuta una riduzione sostanziale del tempo che consentirà un aumento significativo della produzione senza sacrificare la qualità.

Attrezzatura: alimentatore a induzione allo stato solido DW-UHF-4.5kW che include una stazione di riscaldamento remota contenente un (1) condensatore per un totale di 1.2 μF.

Frequenza: 287 kHz