Punta del tubo di stampaggio per riscaldamento ad induzione con unità di riscaldamento ad alta frequenza IGBT

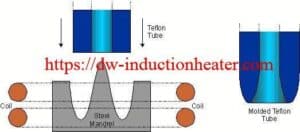

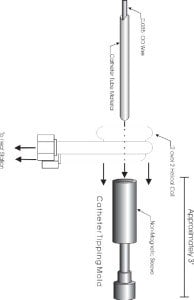

Obiettivo Riscaldare un mandrino in acciaio raffreddato ad acqua a 700 ° F (371ºC) per formare una punta del catetere in teflon di alta qualità.

Materiale Tubo per catetere in teflon, gruppo mandrino

Temperatura 600-700 ° F (315-371ºC)

Frequenza 376 kHz

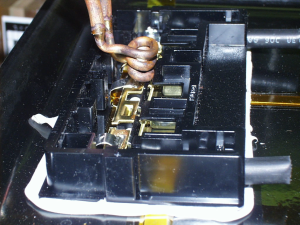

Attrezzatura • Sistema di riscaldamento a induzione DW-UHF-6 kW, dotato di una testa portapezzo remota contenente un condensatore da 0.66μF.

• Una batteria di riscaldamento a induzione progettata e sviluppata appositamente per questa applicazione.

Processo Una bobina a due giri viene utilizzata per riscaldare il mandrino in acciaio a 660ºF (371ºC) in 2.7 secondi. Per formare la punta del catetere, viene applicata la potenza RF mentre il catetere viene tenuto sopra il mandrino. Il tubo viene quindi spinto sul mandrino per formare una punta uniforme e uniforme.

Risultati / vantaggi Il riscaldamento ad induzione fornisce:

• Applicazione precisa e ripetibile del calore

• Riscaldamento senza contatto

• Tempi di ciclo più rapidi